歡迎來到深圳市中圖儀器股份有限公司網站!

歡迎來到深圳市中圖儀器股份有限公司網站! 咨詢電話:18928463988

咨詢電話:18928463988

歡迎來到深圳市中圖儀器股份有限公司網站!

歡迎來到深圳市中圖儀器股份有限公司網站! 咨詢電話:18928463988

咨詢電話:18928463988

當7nm芯片制程成為主流、航空發動機葉片曲面公差要求趨近0.001mm時,深圳中圖儀器股份有限公司研發的高精度納米級三坐標測量機(CMM)已從單純的質量檢測設備,升級為決定工藝穩定性、產品良率的核心支撐。作為國內擁有幾何量精密儀器核心技術的企業,中圖儀器憑借近20年研發積累,構建起從納米到百米的精準測量能力。

納米級高精度三坐標測量機(Nano?CMM)是面向微納尺度工業檢測的計量平臺。它能夠在?1?nm?級別實現三維定位與尺寸測量。行業通用評價標準中,納米級三坐標測量機主要滿足兩項核心指標:一是示值誤差小于等于0.5μm,二是重復測量精度≤0.3μm,部分機型可實現0.1nm的垂直分辨率。

納米級精度的實現,是以非接觸式探頭為核心,融合機械精度、環境補償、數據處理的系統工程。其中,非接觸式探頭技術的成熟,直接破解了傳統接觸式測量的三大痛點:劃傷脆弱工件(如光刻膠晶圓)、測量效率低下(單點位測量耗時>1s)、無法適配復雜曲面(如航空發動機葉片)。

1. 納米級精度運動平臺

解決傳統線性導軌熱漂移、振動導致?µm?級誤差痛點。采用陶瓷導軌+空氣軸承、雙閉環壓電驅動,保障微結構測量的可靠性,實現<30?nm?重復定位誤差?,從而降低返工率。

2.非接觸式探頭平衡精度與效率

解決軟材料、微孔、光學表面易受接觸式探頭劃傷測量痛點。它能實現無損檢測、快速點云采集測量,從而提高生產線的效率。

3.高精度誤差補償算法

解決機械誤差、溫濕度變化導致測量偏差痛點。實時環境監測同時多點標定模型,在恒溫恒濕實驗室外都能保持納米級可靠性,非常適合現場檢測場景。

1.光學元件質量控制:在光學鏡頭生產線上,使用納米三坐標進行非接觸式輪廓掃描,測量誤差保持在?0.2?µm?以內,實現?<?5?%?的檢測時間縮短?。

2.MEMS與微機電系統:通過 5?軸同步掃描,對微型齒輪的深寬比?12:1?結構完成全尺寸三維評估。

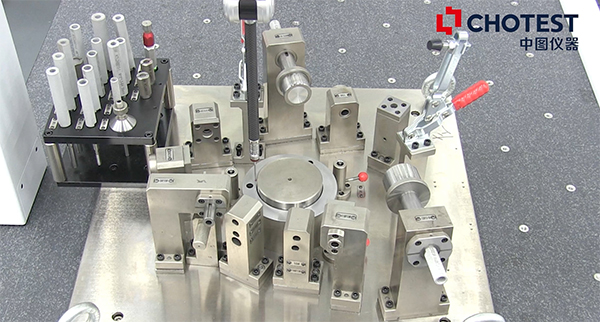

3.航空航天葉片復雜自由曲面、葉盤密集陣列測量:CMM在航發葉片檢測中,高精度掃描測頭和轉臺智能協同運動,結合專用分析軟件PowerBlade全面評價參數。

4.汽車檢具快速校準:在汽車檢具關鍵尺寸及形位公差測量中,采用MarsClassic 8156 CMM配置測頭加長桿和更換加進行全局尺寸測量,測量周期從?30?分鐘降至?8?分鐘,檢具校準誤差 小于等于10?µm?。

納米級三坐標測量技術的發展,正從精度轉向場景化解決方案。未來,隨著3nm及以下半導體制程、氫燃料電池極板等新型精密制造場景的出現,測量技術將向動態測量、融合測量方向演進。通過精準的技術指標、產品型號以及落地的行業案例,企業可以在提升產品可靠性的同時,實現生產效率的提升。

微信掃一掃